Transit из Елабуги. Посмотрели, как собирают красавцы-фургоны Ford

Transit из Елабуги. Посмотрели, как собирают красавцы-фургоны Ford

В апреле 2019 года стало известно, что компания Ford приняла стратегическое решение прекратить производство легковых автомобилей в России. Само собой, белорусский дилер Ford «Атлант-М Боровая» лишился приличной статьи доходов (у нас продавались Kuga, Explorer, EcoSport, Fiesta, Focus и Mondeo) и сфокусировался на реализации лёгких коммерческих машин. В настоящее время на сайте дилера значится всего одна модель — Transit. Правда, заказать его можно аж в 170 модификациях. Белорусская группа журналистов отправилась на российский завод «Соллерс Форд», чтобы своими глазами оценить производство одного из самых успешных коммерческих авто на рынке.

От Минска до «Алабуги» (экономическая зона в Елабужском районе Республики Татарстан) — 1 800 км (расстояние легко переносится на борту самолёта). Нынче это особый промышленный кластер. На его территории налажено производство от автостёкол, инструментов и панелей МДФ до самых дорогих автомобилей России — Aurus. А всё завертелось ещё в 1985 году, когда между Елабугой, Набережными Челнами и Менделеевском началось строительство крупнейшего в СССР Камского тракторно-технического завода (ЕлАЗ). Однако развал Союза не позволил воплотить проект в жизнь. Многие здания (завод двигателей, литейно-кузнечный завод, станкостроительный завод) продолжительное время пустовали.

В 1993-м долгостроем заинтересовалась компания Daewoo (сборка модели Racer так и не стартовала), далее в 1996 году желание наладить производство Chevrolet Blazer появилось у General Motors. Планировали ежегодно собирать до 50 000 автомобилей, но за три года удалось выпустить 3 700 внедорожников. Реализация (за экземпляр просили $24 000, а поcле — и $16 000) хромала, а из-за заднеприводной компоновки модель часто подпадала под рекламацию, не выдерживая испытания российскими дорогами. В итоге сборку «Блейзера» пришлось свернуть. На конвейер поставили Opel Vectra.

За рулём Chevrolet Blazer тогдашний премьер-министр России Виктор Черномырдин. Фото: wroom.ru

Правда, и тут коммерческого успеха не последовало. В России изначально предлагалась максимальная комплектация с 2-литровым двигателем, которая не нашла своего покупателя (собрали менее 100 машин). Решение выпускать базовые «Вектры» с мотором объёмом 1,6 литра было запоздалым — в 2001 году GM выходит из проекта. После к производственным мощностям приглядывались китайцы из Great Wall (планировали выпускать внедорожник Hover и три седана) и японцы из корпорации Isuzu. Но, как вы понимаете, дальше планов дело не пошло. Впору бы окрестить локацию гиблым местом и провести аналогию с белорусским СП ЗАО «Юнисон», но…

Fiat Ducato Сombi. В 2008 году на предприятии автомобиль выпускался в девяти модификациях

Fiat Ducato Сombi. В 2008 году на предприятии автомобиль выпускался в девяти модификациях

Первым по-настоящему успешным масштабным проектом для Елабуги стала сборка фургона Fiat Ducato второго поколения (в кузове 244 с 110-сильным дизелем объёмом 2,3 литра), которая стартовала в мае 2008 года в рамках совместного проекта компании Sollers с итальянцами. До 2012-го дела шли сносно: благодаря административному ресурсу машины неплохо расходились по госструктурам. Но, не получив кредита на создание полноценного сборочного производства, с Fiat решили расстаться, обратив свой взор на голубой овал Ford.

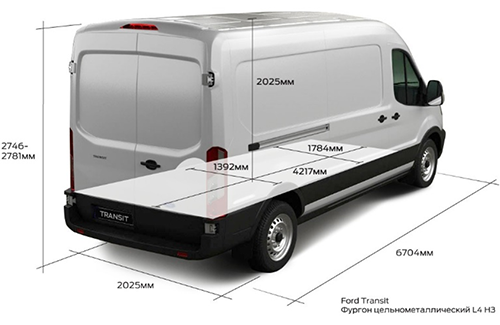

Сегодня с конвейера предприятия ООО «Соллерс Форд» сходят 14 отдельных базовых версий и более 170 модификаций Ford Transit. Под последними понимается кастомизация базового шасси для конкретного клиента. Допустим, нужно вам 10 «Транзитов», чтобы перевозить мороженое в голубом цвете, — пожалуйста. Три дня — и партия готова. Аналогию можно провести с автомобилями скорой помощи, удалённой торговли и т. д. Любой запрос за ваши деньги, только сроки изготовления из-за различной степени сложности разные.

С 2012-го выпущено 111 000 Ford Transit, за последний год — 21 000 автомобилей. Доля на российском рынке в сегменте MCV — 19% (2-е место после ГАЗа). До 2024-го на предприятии планируют собрать 200-тысячный фургон, а пока готовятся к производству нового поколения микроавтобуса. Среди главных нововведений — полностью локализованный турбодизель 2.0 EcoBlue серии Panther (мощность от 105 до 170 л. с., крутящий момент — от 360 до 405 Нм), 10-ступенчатая АКПП и 5-тонная удлинённая версия.

Фотографировать в деталях новый 2.0 EcoBlue нам не разрешили. Но пояснили, что «агрегат по нормам выбросов соответствует Евро-6»

Также в 2023 году планируют выводить на российский рынок и электрический Ford E-Transit. Но будут это делать аккуратно, «изучая спрос на такой вид транспорта у потенциальных клиентов». Пока же на производстве в Елабуге подобных машин нет. Что из себя представляет EV-версия фургона, мы не увидели.

Но вернёмся к актуальному модельному ряду и производству. По сути, сейчас на «Соллерс Форд» в Елабуге выпускают одну модель, 14 базовых модификаций и более 170 спецверсий (от «головастиков» для дорожников до машин скорой помощи для фельдшеров). Вот как это происходит.

Штампованные кузовные детали подвергаются точечной сварке с помощью 35 турецких роботов Kamau, а соединения с июня промазываются новым герметиком Henkel, который значительно улучшил виброшумоизоляционные свойства кузова.

Говорят, раньше клиенты жаловались на скрежет и дребезжание кузовов. Теперь — образцовая тишина. За смену четыре линии (сварка оснований и боковин, автоматизированная линия фрейминга и финишная линия) в среднем выпускают чуть более 100 готовых кузовов. Площадь цеха сварки — 40 000 квадратных метров. По словам сотрудников, сами роботы недорогие (1—3 млн долларов), а вот программное обеспечение стоит куда больше.

Когда кузов уже приобрёл очертания какой-то модификации «Транзита», ему присваивают VIN-номер. После этого проверяют с помощью измерительной машины по 589 точкам на соответствие эталонному образцу (показатель должен минимально составлять 98%).

Затем металлический каркас перемещается в цех окраски. Понаблюдать за процессом можно через монитор, так как доступ в камеры ограничен (даже мельчайшие частицы пыли могут негативно сказаться на качестве).

— Все лакокрасочные материалы BASF и Henkel на основе растворителей, сталь оцинкованная производства Магнитогорского металлургического комбината, — рассказывает специалист. — На линии десять ванн. Первые две — со щёлочью, далее идёт активация. После этого следует фосфатирование, и завершает процесс покрытие катафорезом (19 микрон). От входа до выхода одного кузова — восемь часов, за смену окрашиваем 100—104 экземпляра.

Перемещаемся в цех сборки. Он подразделяется на три основных участка: «Трим», участок шасси и участок сборки. На первом этапе проводится прокладка жгутов, установка панели приборов, мелкая облицовка панелями, вклейка лобового стекла. К слову, двери собирают на параллельной линии и к кузову в собранном виде они присоединяются в самом конце.

Следующий этап — работы над днищем, «мэридж» (соединение передней и задней механической группы), установка двигателя, трансмиссии, АКБ, заливка системы ГУР, навеска и фиксация колёс.

Далее автомобиль попадает на участок финальной сборки, где в машину заливают тормозную, охлаждающую, омывающую жидкость и топливо. Одними из последних производят установку сидений, прошивают блок управления. Тогда образец получает название модификации. Ну и, наконец, финальная проверка всех систем и первый пуск двигателя!

Итоговая инспекция — проверка ЛКП, открытия дверей, работы оптики и т. д. Если автомобиль принимается ОТК, он выезжает с конвейера на участок тестовых испытаний.

— Уровень локализации в настоящее время — 28%. Местного производства шины, диски, детали экстерьера и интерьера, аккумуляторы. А вот оптика, электронные блоки, двигатель и трансмиссия поставляются из Турции, — рассказал нам исполнительный директор предприятия Алексей Матасов. — В ближайших планах полная локализация нового 2-литрового мотора серии Panther, вывод в производство электрической версии «Транзита» и увеличение доли рынка в сегменте MCV не только в России, но и в сопредельных государствах.

**

Помимо журналистов, в рабочей поездке на завод «Соллерс Форд» приняли участие представители как небольшого частного бизнеса (парк до 20 автомобилей), так и крупных онлайн-ретейлеров (более 100 единиц). Все они заинтересованы в надёжном и многофункциональном коммерческом транспорте, который используется в доставке товаров по всей стране. Неспроста в 2022 году белорусский дилер планирует нарастить объём продаж с 600 до 700 единиц. Отсюда и ознакомительный пресс-тур по мощностям известной автомобильной компании. Чтобы, значит, глаза видели, из чего эти машины сделаны.

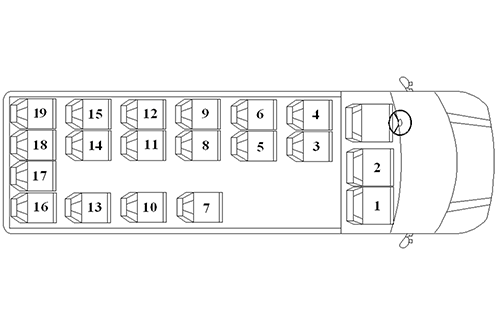

Кроме этого, нашу группу пустили в цеха так называемых бодибилдеров, где на шасси устанавливаются изотермические боксы, передвижные лавки, столовые; на маршрутки — пассажирские сиденья, багажные полки, дополнительная система кондиционирования и проч. Напомню, Ford готов предложить свой Transit в 170 спецверсиях!

И вот тут выяснилось, что в Беларуси переоборудованием коммерческого транспорта занимаются считаные компании. Да и те неспособны удовлетворить растущие потребности рынка, выпуская такую спецтехнику в весьма скромных объёмах. То ли дело завод «Соллерс Форд». Как нам рассказали, за день можно изготовить до 10 изотермических фургонов или переоборудовать 10—12 маршрутных микроавтобусов… В общем, «Транзиту» и у нас в стране есть где развернуться. Был бы спрос.

Благодарим редакцию av.by за предоставленный материал.